Automatisch von KI übersetzt, Original lesen

Wie die Luftfahrtindustrie moderne Zugangsgeräte nutzt

02 April 2024

Der effektive Einsatz ist der Schlüssel zur Reduzierung der Risiken für MEWPs im Umfeld von Flugzeugen, berichtet Owen Stockden, Principal beim Beratungsunternehmen Equinox Partners.

Von GPS bis Simulationstraining: Die Luftfahrtindustrie ist oft Vorreiter bei der Einführung innovativer neuer Technologien. Kein Wunder also, dass die Luft- und Raumfahrt in den 1970er und 1980er Jahren zu den ersten Branchen gehörte, die Hubarbeitsbühnen einsetzten.

In den Jahrzehnten zuvor erfolgte der Zugang zu verschiedenen Teilen der Flugzeugzelle für Wartung, Reparatur und Überholung (MRO) größtenteils über Leitern und Gerüste. Als Großraumflugzeuge wie die Boeing 747 – der erste „Jumbo-Jet“ – Ende der 60er Jahre in Dienst gestellt wurden, stellten sie diese traditionellen Zugangsmethoden jedoch vor zwei Herausforderungen.

Die Folgen einer Beschädigung von Flugzeugen sind schwerwiegend.

Die Folgen einer Beschädigung von Flugzeugen sind schwerwiegend.Der erste Grund war ihre schiere Größe, die es schwieriger machte, sie mit Ganzkörpergerüsten zu umgeben. Der zweite Grund war, dass die Flotten mittlerweile aus einer Mischung von Großraum- und Schmalrumpfflugzeugen bestanden, was viele verschiedene Gerüstkonfigurationen erforderte. Für MRO-Operationen benötigten Luft- und Raumfahrtunternehmen jederzeit Zugang zu allen Teilen des Flugzeugs, und herkömmliche Zugangsmethoden konnten diesen Anforderungen nicht mehr gerecht werden.

Hier kommt die mobile Arbeitsbühne ins Spiel. Sowohl Ausleger- als auch Scherenarbeitsbühnen fanden aufgrund ihrer Effizienz und Flexibilität schnell Verbreitung im zivilen und militärischen Luft- und Raumfahrtbereich. Mit mobilen Arbeitsbühnen konnten Wartungstechniker problemlos Hunderte verschiedener Aufgaben erledigen, die zur Gewährleistung der Flugsicherheit erforderlich waren – darunter die Inspektion und der Austausch von Teilen, die Reparatur von Schäden, der Einbau neuer Komponenten sowie das Auftragen von Emaille und Farbe.

Vom Konzept zum Standard

Nach ihrer Einführung dauerte es nicht lange, bis Hubarbeitsbühnen zum Standard für den Zugang wurden. „Hubarbeitsbühnen sind ein enormer Vorteil für die Luft- und Raumfahrtindustrie“, sagt Terry Allen. Der erfahrene Verkehrspilot ist CEO von Serious Industrial Motion Simulators (SIMS), einem Unternehmen, das simulationsbasierte Hubarbeitsbühnen-Schulungen für die Luft- und Raumfahrt und andere Branchen anbietet. „Mit Hubarbeitsbühnen haben Fluggesellschaften deutlich mehr Flexibilität bei der Einrichtung ihrer Wartungs- und Instandhaltungsarbeiten. Sie können außerdem schnell zwischen verschiedenen Flugzeugtypen wechseln.“

Heute sind Hunderttausende mobile Arbeitsbühnen weltweit in der Luft- und Raumfahrtindustrie im Einsatz. Einige Fluggesellschaften und MRO-Unternehmen besitzen ihre eigenen Maschinen, andere mieten sie langfristig oder projektbezogen. „Es hängt alles davon ab, wie sie ihre Wartung strukturieren und planen, was wiederum von ihrer Strategie und Marktposition abhängt“, erklärt Allen.

Wie in anderen Branchen, in denen Hubarbeitsbühnen eingesetzt werden, gibt es auch für Hubarbeitsbühnen in der Luft- und Raumfahrt keinen übergreifenden internationalen Standard. Stattdessen orientieren sich die heutigen Branchenabläufe an Normen wie ISO 18878, ISO 18893, BS8460:2017 und nationalen Gesetzen. „Die jeweils geltenden Normen hängen oft vom jeweiligen Land ab, insbesondere bei multinationalen Unternehmen“, so Allen. „Viele Unternehmen entwickeln zudem eigene Best Practices, die auf diesen Normen basieren.“

Neue Möglichkeiten

Obwohl Hubarbeitsbühnen zweifellos kostengünstiger und effizienter sind als die Gerüste, die sie ersetzten, brachten sie eine neue Herausforderung mit sich: die Möglichkeit, ein Flugzeug zu rammen. „Da sie über einen eigenen Antrieb verfügen, können Hubarbeitsbühnen mit größerer Wucht in Flugzeuge krachen als Leitern und Gerüste“, sagt Allen. „Daher verursachen sie deutlich mehr Schaden.“

Obwohl Unfälle mit Hubarbeitsbühnen im Vergleich zu anderen Branchen relativ selten sind, führen Unfälle mit Hubarbeitsbühnen zu etwas, das alle Luft- und Raumfahrtunternehmen fürchten: ungeplante AOGs (Aircraft on Ground). Nach einer Beschädigung muss ein Flugzeug zur Inspektion und Reparatur am Boden bleiben, was zu Flugverspätungen und Umplanungen führt. Allein im vergangenen Jahr kosteten Flugverspätungen die globale Luftfahrtindustrie 31 Milliarden US-Dollar, wozu ungeplante MRO-Aufträge einen erheblichen Anteil an diesen enormen Kosten beitrugen.

Das Risiko wird zusätzlich dadurch erhöht, dass MRO-Techniker Hubarbeitsbühnen selten bedienen. Obwohl sie hochqualifizierte und qualifizierte Fachkräfte sind, gehört der Umgang mit Hubarbeitsbühnen nicht zu ihren Kernkompetenzen. „Die Hubarbeitsbühne ist nicht Ihre Arbeit – sie ist Ihr Weg zur Arbeit“, erklärt Allen. Obwohl alle Wartungstechniker einen Hubarbeitsbühnenführerschein besitzen, kann es sein, dass sie wochen- oder monatelang ohne diesen auskommen müssen, da sie stattdessen an Maschinen im Erdgeschoss arbeiten. Ob sie nun aufgrund mangelnder Erfahrung eingerostet sind oder einfach nie viel Zeit zum Üben hatten – hier schleicht sich das Unfallrisiko ein.

Erschwerend kommt hinzu, dass Flugzeuge selbst schwierig zu manövrieren sind. Ihre parabolischen Formen unterscheiden sich von den flachen Wänden, Decken und Balken, die Bediener von Hubarbeitsbühnen in den meisten anderen Umgebungen vorfinden. Das Auf- und Abbewegen entlang des gewölbten Rumpfes erfordert auch Vorwärts- und Rückwärtsbewegungen, um den Abstand konstant zu halten.

Leicht zu erreichende Ziele

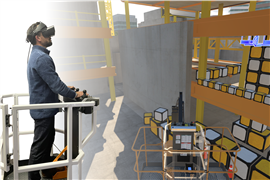

VR-Simulatoren sind zu einer wichtigen Schulungsquelle für MEWP-Bediener geworden, die mit Flugzeugen arbeiten.

VR-Simulatoren sind zu einer wichtigen Schulungsquelle für MEWP-Bediener geworden, die mit Flugzeugen arbeiten.Die überwiegende Mehrheit der Unfälle mit Hubarbeitsbühnen ist auf menschliches Versagen zurückzuführen. Die gute Nachricht, so Allen? „Das heißt, sie sind größtenteils vermeidbar.“

„Wenn menschliches Versagen zu Flugverspätungen und Flugausfällen führt und man diesen Faktor durch bessere Schulungen reduzieren kann, ist das ein Kinderspiel für Kostensenkungen“, so Allen. „Mit der richtigen Schulung und Unternehmenskultur können Unternehmen Geld sparen und die Sicherheit aller Beteiligten verbessern.“ Er empfiehlt die Beurteilung neuer Bediener, regelmäßiges Üben und Auffrischungsschulungen für diejenigen, die schon länger nicht mehr mit einer Hubarbeitsbühne gefahren sind.

Ein Teil der Herausforderung besteht historisch gesehen darin, dass man das Manövrieren einer Hubarbeitsbühne in der Nähe eines Flugzeugs nur üben kann, indem man eine Hubarbeitsbühne in der Nähe eines Flugzeugs manövriert. Dadurch werden potenziell unerfahrene Bediener oder solche, deren Kompetenzniveau man nicht genau kennt, in eine Situation gebracht, in der sie das Flugzeug beschädigen können.

Luft- und Raumfahrtunternehmen versuchen, diesem Problem mit verschiedenen Methoden entgegenzuwirken, beispielsweise durch Polsterung der Arbeitskörbe ihrer Hubarbeitsbühnen oder durch Annäherungsalarme, die die Bediener warnen, wenn sie zu nahe kommen. „Das sind gute Ansätze, aber ich denke, wir können es noch besser machen, wenn wir uns etwas anschauen, das bereits in der DNA der Branche verankert ist“, sagt Allen.

Simulation: nicht nur für Piloten

Allen meint damit die Simulation, die in der Luftfahrtindustrie seit den 1950er Jahren weit verbreitet ist. Ursprünglich diente sie der Pilotenausbildung, wird heute aber auch auf andere Berufsgruppen wie Flugbesatzungen ausgeweitet. Allen ist überzeugt, dass sie auch die Zukunft der Ausbildung von Hubarbeitsbühnen-Bedienerinnen und -Bediener darstellt.

Einer der Hauptvorteile der Simulation besteht darin, dass Benutzer potenziell riskante und herausfordernde Situationen erleben können, ohne sich oder ihre Ausrüstung jemals tatsächlich in Gefahr zu bringen. Die in der Simulation erworbenen Fähigkeiten sind daher in hohem Maße auf das reale Leben übertragbar. „So wie ein Pilot in einem Simulator einen Start übt, können wir einen Wartungstechniker die MEWP-Manöver üben lassen, die das Flugzeug startklar machen“, sagt Allen.

Allens Unternehmen SIMS bietet einen tragbaren Virtual-Reality-(VR)-MEWP-Simulator an, der in der Branche zunehmend Anklang findet. (Das Unternehmen hat die Technologie kürzlich erworben, nachdem es die Virtual-Reality-(VR)-Simulatorabteilung des kanadischen Unternehmens Serious Labs aufgekauft hatte .)

Zu den aktuellen Nutzern zählen Singapore Airlines, Lockheed Martin und das kanadische Unternehmen Cascade Aerospace. Weitere Einsätze sind in den kommenden Monaten geplant. Der Simulator bietet realistische Bewegungen und realitätsnahe MEWP-Steuerungen und umfasst speziell auf MRO-Operationen zugeschnittene Trainings- und Bewertungsmodule.

SIMS-Studien zu Bedienerdaten zeigen, dass der Simulator das tatsächliche Kompetenzniveau eines Bedieners mit einer Genauigkeit von 97 % bewerten kann. Bei Bedienern mit geringer Kompetenz war die Wahrscheinlichkeit eines Zwischenfalls oder Beinaheunfalls fast 15-mal höher als bei Bedienern mit hoher Kompetenz. Bemerkenswerterweise konnten die meisten Bediener jedoch nach etwa einer Stunde Simulatortraining ein hohes Kompetenzniveau erreichen.

Allen sagt, dass es viele Möglichkeiten gibt, den Simulator zu nutzen, von der Beurteilung jedes neuen MEWP-Bedieners bis hin zur regelmäßigen Weiterbildung und zum Abschütteln der eingerosteten Erfahrung vor anspruchsvollen Manövern.

„Wie viele Simulatoren ist es ein vielseitiges Werkzeug“, bemerkt er. „Das Wichtigste bei einem solchen Produkt ist der konsequente, strategische Einsatz als Teil eines umfassenden Sicherheitsplans. Genau hier setzen wir auf Mitarbeiter, die die Reduzierung von Vorfällen beobachten, was Kosten spart und die so wichtige Reduzierung von Ausfallzeiten ermöglicht.“

In der Luft- und Raumfahrt ist klar: Hubarbeitsbühnen werden sich durchsetzen. Allen ist überzeugt, dass Fortschritte in der Hubarbeitsbühnentechnologie und Schulungstools wie der SIMS-Simulator es Unternehmen ermöglichen werden, ihren Nutzen zu maximieren und gleichzeitig Risiken zu minimieren.

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKTIEREN SIE DAS TEAM