Traduit automatiquement par IA, lire l'original

Comment l'industrie aéronautique utilise-t-elle les équipements d'accès modernes ?

02 avril 2024

Une utilisation efficace est essentielle pour réduire les risques pour les PEMP à proximité des avions, rapporte Owen Stockden, directeur du cabinet de conseil Equinox Partners.

Du GPS à la formation par simulation, l'industrie aéronautique est souvent à l'avant-garde de l'adoption de nouvelles technologies innovantes. Il n'est donc pas étonnant que l'aérospatiale ait été l'un des premiers secteurs à adopter les PEMP dans les années 1970 et 1980.

Au cours des décennies précédentes, l'accès aux différentes parties de la cellule pour la maintenance, la réparation et la révision (MRO) s'effectuait principalement à l'aide d'échelles et d'échafaudages. Cependant, lorsque des avions gros-porteurs comme le Boeing 747 – surnommé le premier « jumbo jet » – sont entrés en service à la fin des années 60, ils ont posé deux défis à ces méthodes d'accès traditionnelles.

Les conséquences des dommages causés aux avions sont graves.

Les conséquences des dommages causés aux avions sont graves.Le premier était leur taille imposante, qui rendait plus difficile leur entourage par des échafaudages complets. Le second était que les flottes étaient désormais composées d'un mélange d'avions à fuselage large et étroit, nécessitant de nombreuses configurations d'échafaudages. Pour mener à bien leurs opérations de maintenance, les entreprises aéronautiques avaient besoin d'un accès à la demande à n'importe quelle partie de l'avion, et les méthodes d'accès traditionnelles ne répondaient plus à leurs besoins.

Découvrez la PEMP. Les nacelles élévatrices à flèche et à ciseaux ont rapidement connu un succès croissant dans les opérations aérospatiales civiles et militaires, grâce à leur efficacité et à leur flexibilité. Grâce aux PEMP, les ingénieurs de maintenance pouvaient facilement effectuer les centaines de tâches nécessaires à la sécurité des vols, comme l'inspection et le remplacement de pièces, la réparation des dommages, l'installation de nouveaux composants et l'application de vernis et de peinture.

Du concept à la norme

Après leur introduction, les PEMP sont rapidement devenues la référence en matière d'accessibilité. « Les PEMP sont un atout majeur pour l'industrie aérospatiale », déclare Terry Allen. Pilote commercial chevronné, il est PDG de Serious Industrial Motion Simulators (SIMS), qui propose des formations PEMP par simulation pour l'industrie aérospatiale et d'autres secteurs. « Grâce aux PEMP, les compagnies aériennes bénéficient d'une plus grande flexibilité pour la mise en place de leurs opérations de maintenance, réparation et révision (MRO). Elles peuvent également rapidement changer de configuration pour entretenir différents types d'avions. »

Aujourd'hui, des centaines de milliers de PEMP sont en service dans l'industrie aéronautique mondiale. Certaines compagnies aériennes et entreprises de maintenance et de réparation possèdent leurs propres PEMP, tandis que d'autres les louent à long terme ou pour des projets. « Tout dépend de la manière dont elles structurent et planifient leur maintenance, ce qui est déterminé par leur stratégie et leur positionnement sur le marché », explique Allen.

Comme c'est le cas pour d'autres secteurs utilisant des PEMP, il n'existe pas de norme internationale globale pour les PEMP dans le secteur aérospatial. Aujourd'hui, les activités industrielles s'appuient sur des normes telles que ISO 18878, ISO 18893 et BS8460:2017, ainsi que sur la législation nationale. « Souvent, les normes appliquées dépendent du pays où les travaux sont effectués, surtout pour les multinationales », explique Allen. « De nombreuses entreprises élaborent également leurs propres bonnes pratiques en s'appuyant sur ces normes. »

De nouvelles possibilités

Si les PEMP sont indéniablement plus rentables et efficaces que les échafaudages qu'elles ont remplacés, elles ont néanmoins introduit un nouveau défi : le risque de collision avec un avion. « Étant autonomes, les PEMP peuvent percuter les avions avec plus de force que les échelles et les échafaudages », explique Allen. « Elles causent donc beaucoup plus de dégâts. »

Bien que les accidents humains soient relativement rares par rapport à d'autres secteurs, les collisions avec les PEMP entraînent ce que toutes les entreprises aéronautiques redoutent : l'immobilisation accidentelle des avions. Une fois endommagé, un avion doit être immobilisé au sol pendant son inspection et sa réparation, ce qui entraîne des retards et des reprogrammations de vols. Rien que l'année dernière, les retards de vol ont coûté 31 milliards de dollars au secteur aérien mondial, les interventions de maintenance et de réparation (MRO) imprévues contribuant largement à ce coût exorbitant.

Le risque est encore accru par le fait que les ingénieurs MRO n'utilisent pas souvent les PEMP. Bien qu'ils soient des professionnels hautement qualifiés et compétents, l'utilisation de PEMP n'est pas leur compétence principale. « La PEMP n'est pas votre travail, c'est votre moyen de transport », explique Allen. Bien que tous les ingénieurs de maintenance possèdent une carte d'opérateur de PEMP, ils peuvent passer des semaines, voire des mois, sans l'utiliser, travaillant sur des machines au sol. Qu'ils soient rouillés par manque d'expérience récente ou qu'ils n'aient pas eu beaucoup de temps pour s'entraîner, c'est là que le risque d'incidents se fait sentir.

Pour couronner le tout, les avions eux-mêmes sont difficiles à manœuvrer. Leurs formes paraboliques contrastent avec les parois, plafonds et poutres planes que les opérateurs de PEMP peuvent rencontrer dans la plupart des autres environnements. Se déplacer de haut en bas le long du fuselage incurvé implique également de se déplacer d'avant en arrière pour maintenir une distance constante.

Des fruits à portée de main

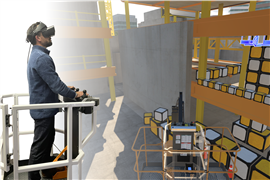

Les simulateurs de réalité virtuelle sont devenus une source importante de formation pour les opérateurs de PEMP travaillant à proximité d'aéronefs.

Les simulateurs de réalité virtuelle sont devenus une source importante de formation pour les opérateurs de PEMP travaillant à proximité d'aéronefs.La grande majorité des collisions avec des aéronefs MEWP sont dues à une erreur humaine. La bonne nouvelle, selon Allen ? « Cela signifie qu'elles sont en grande partie évitables. »

« Chaque fois qu'une erreur humaine est à l'origine d'un AOG et de retards de vol, et qu'une meilleure formation peut atténuer ce facteur, c'est une solution simple pour réduire les coûts », explique Allen. « Avec une formation et une culture d'entreprise adaptées, les entreprises peuvent réaliser des économies et améliorer la sécurité de tous. » Il recommande l'évaluation des nouveaux opérateurs, une pratique régulière et des formations de remise à niveau pour ceux qui n'ont pas utilisé de PEMP depuis un certain temps.

« Une partie du défi, historiquement, réside dans le fait que la seule façon de s'entraîner à manœuvrer une PEMP à proximité d'un avion est de manœuvrer une PEMP à proximité d'un avion. Du coup, on met d'emblée des opérateurs potentiellement inexpérimentés, ou dont on ne connaît pas le niveau de compétence, dans une situation où ils risquent d'endommager l'avion. »

Les entreprises aérospatiales ont eu recours à diverses méthodes pour tenter d'atténuer ce problème, comme le rembourrage des paniers de leurs PEMP ou l'installation d'alarmes de proximité pour alerter les opérateurs lorsqu'ils s'approchent trop près. « Ce sont de bonnes approches, mais je pense que nous pouvons faire encore mieux en nous inspirant d'une approche déjà ancrée dans l'ADN de l'industrie », déclare Allen.

Simulation : pas seulement pour les pilotes

Allen fait ici référence à la simulation, largement utilisée dans l'industrie aéronautique depuis les années 1950. D'abord utilisée pour la formation des pilotes, elle s'étend désormais à d'autres personnels, comme les équipages de conduite. Allen estime qu'elle représente également l'avenir de la formation des opérateurs de PEMP.

L'un des principaux avantages de la simulation est qu'elle permet aux utilisateurs de vivre des situations potentiellement risquées et complexes sans jamais mettre en danger leur propre sécurité ou celle de leur équipement. De plus, les compétences acquises en simulation sont hautement transférables à la vie réelle. « Tout comme un pilote s'entraîne au décollage dans un simulateur, un ingénieur de maintenance peut s'entraîner aux manœuvres de la PEMP qui préparent l'avion au décollage », explique Allen.

La société d'Allen, SIMS, propose un simulateur portable de réalité virtuelle (RV) MEWP qui connaît une adoption croissante dans l'industrie. (La société a récemment acquis la technologie après avoir acheté la division de simulateurs de réalité virtuelle (RV) de Serious Labs, basée au Canada ).

Parmi les utilisateurs actuels figurent Singapore Airlines, Lockheed Martin et Cascade Aerospace, basée au Canada. D'autres déploiements sont prévus dans les prochains mois. Doté de mouvements réalistes et de commandes MEWP réalistes, le simulateur comprend des modules de formation et d'évaluation adaptés aux opérations de maintenance, réparation et révision (MRO).

Les études du SIMS sur les données des opérateurs montrent que le simulateur permet d'évaluer le niveau de compétence d'un opérateur en situation réelle avec une précision de 97 %. Les opérateurs jugés peu compétents présentaient près de 15 fois plus de risques d'être victimes d'un incident ou d'un quasi-accident que les opérateurs très compétents. Il est toutefois remarquable de constater que la plupart des opérateurs ont pu atteindre un niveau de compétence élevé en une heure environ de formation sur simulateur.

Allen explique qu'il existe de nombreuses façons d'utiliser le simulateur, depuis l'évaluation de chaque nouvel opérateur de PEMP jusqu'à la mise à niveau régulière des compétences et au dérouillage avant les manœuvres difficiles.

« Comme beaucoup de simulateurs, c'est un outil polyvalent », souligne-t-il. « Le plus important avec un produit comme celui-ci, c'est de l'utiliser de manière cohérente et stratégique dans le cadre d'un plan de sécurité plus large. C'est là que nous avons des équipes qui constatent une réduction des incidents, ce qui se traduit par des économies de coûts et une réduction cruciale des temps d'arrêt. »

Dans le secteur aérospatial, il est clair que les PEMP sont là pour durer. Allen est convaincu que les progrès technologiques des PEMP, ainsi que les outils de formation comme le simulateur SIMS, permettront aux entreprises de maximiser leurs bénéfices tout en réduisant les risques.

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

CONTACTEZ L'ÉQUIPE